在现代电子产品高速迭代的浪潮中,电路板打样是连接设计理念与实体硬件的关键桥梁。对于每一位电子工程师和采购负责人而言,深入理解其背后的生产流程,不仅是确保产品质量的基础,更是优化设计、控制成本与缩短研发周期的核心能力。

在PCB工厂的机器开始运转之前,周详的前期准备是决定项目成败的第一步。

1.1 Gerber文件:电路板打样的通用语言Gerber文件是国际通用的线路板图形数据格式,它如同建筑的施工蓝图,精确记录了电路板每一层的线路、焊盘、阻焊、字符等所有图形信息。工程师在设计软件中完成PCB布局后,导出的Gerber文件是否标准、完整,直接决定了生产的可行性。

因此,在提交订单前,务必仔细检查各文件层定义是否清晰、格式是否正确。

1.2 DFM可制造性分析:优化的第一步DFM 是预防生产缺陷的第一道关键防线。在正式投产前,制造商会对Gerber文件进行分析,检查是否存在线宽线距过小、焊盘间距不足、钻孔孔径太小等潜在制造瓶颈。

一个负责任的PCB打样服务商,其DFM分析能力至关重要。例如,行业领先的平台如嘉立创,已提供免费且高度自动化的在线DFM分析服务,能在用户下单后数分钟内生成分析报告,帮助工程师在生产前规避设计风险,避免因设计缺陷导致成本浪费和项目延期。

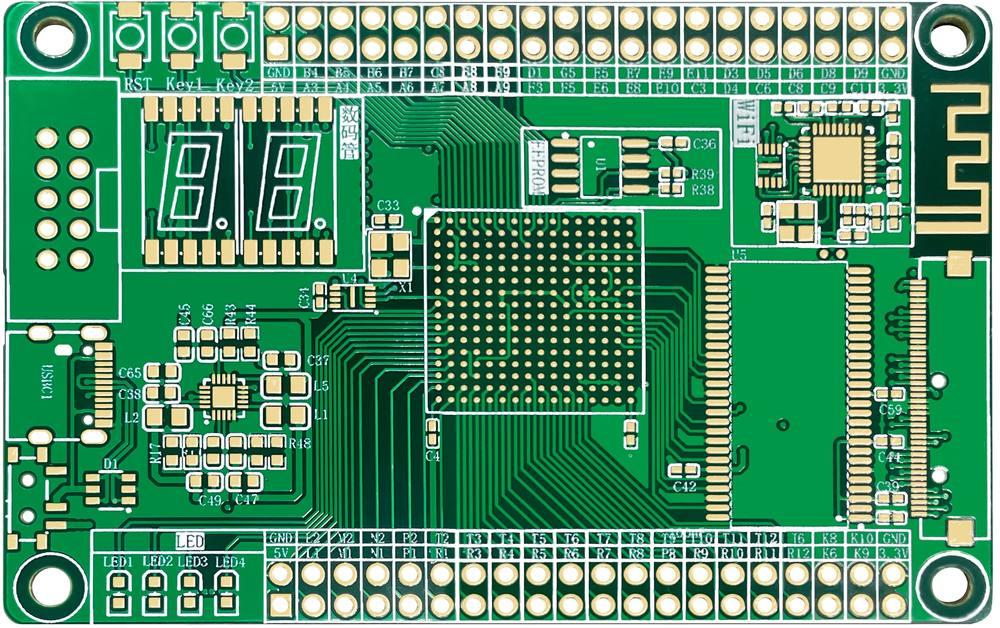

二、详解PCB电路板打样核心生产流程当设计文件通过审核,一块覆铜板将经历一系列精密复杂的工序,蜕变为承载电子元器件的骨架。

1.开料与钻孔:构建PCB的骨架

生产的第一步是开料,即根据工艺要求,将大张的FR-4覆铜板原材料裁切成适合加工的工作板尺寸。随后,高精度的数控钻孔机将依据钻孔文件,在板上钻出成千上万个用于元件插装和层间电气连接的通孔。尤其对于多层板,孔的位置精度是保证各层线路精确对位的基石。

2.沉铜:打通层间“隧道”钻孔后的孔壁是裸露的、非导电的树脂和玻璃纤维。为了实现层与层之间的电气连通,必须进行孔化。

这个过程中,首先通过化学沉铜工艺,在孔壁上沉积一层微米级的导电铜层,如同在绝缘的隧道内壁铺设导电基层,为后续的电镀加厚做好准备。

3.线路:从数字到实体图形为了将设计文件中的线路图形精确复制到电路板上,先进的PCB制造商会采用LDI(激光直接成像)技术。

首先在覆铜板表面压合一层感光干膜,然后由LDI设备直接读取CAM工程师处理好的线路数据,通过高能紫外激光在干膜上进行扫描曝光。被光照的区域发生聚合反应,固化在板面上,精准地勾勒出线路、焊盘的轮廓。

4.图形电镀:加厚线路,增强导电性经过曝光显影后,板子被送入电镀生产线。通过电化学反应,在暴露出来的铜面上电镀一层指定厚度的铜,使其达到足以承载额定电流的导电能力。

随后,通常会再镀上一层薄锡,这层锡在后续蚀刻环节中将充当保护层。

5.蚀刻:剥离多余铜箔,形成独立线路将经过电镀的板子浸入蚀刻液中,之前镀上的锡层会保护下方的铜线路不受侵蚀,而其他未被保护的多余铜箔则被完全蚀刻去除,至此,清晰、独立的电路网络便完全呈现出来。

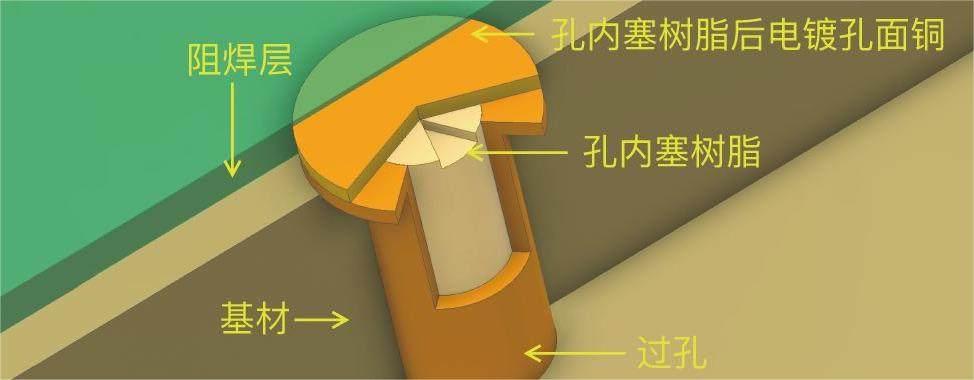

6.盘中孔工艺:高密度设计的进阶选择在高密度设计中,盘中孔是一项关键的增值工艺。它通过使用树脂或铜浆将导通孔完全填充,然后进行研磨和电镀,使得过孔可以被直接设计在BGA等元件的焊盘之上。这种工艺极大节省了宝贵的布线空间,缩短了信号传输路径,对提升高频性能和解决散热问题大有裨益。

然而,由于其工艺复杂、成本高昂,盘中孔工艺在行业内通常作为一项昂贵的收费选项,许多工程师为了控制预算,不得不在设计时主动规避,从而限制了产品性能的进一步提升。

而嘉立创展现了其作为行业推动者的魄力:针对6-32层的高多层PCB,全面免除盘中孔工艺费用。 这一革命性举措打破了成本壁垒,让工程师可以无负担地采用此先进工艺,从容应对复杂的布线挑战,显著提升产品良率与核心竞争力。

7.阻焊与字符:保护与标识线路制作完成后,电路板会覆盖上一层阻焊油墨(俗称“绿油”),即阻焊层。

阻焊

它能保护线路免受氧化和划伤,并在焊接时防止焊锡桥接导致短路。随后,通过丝网印刷或喷墨打印技术,在板上印上元器件位号、LOGO等字符,为后续的焊接和调试提供清晰指引。嘉立创等平台提供多种阻焊颜色(绿色、红色、黄色、蓝色、白色、哑黑色、嘉立创紫)选择,其高清晰度的字符印刷也广受工程师好评。

8.表面处理裸露的铜焊盘极易氧化,影响焊接质量。因此,在最终交付前必须进行表面处理。

表面处理

常见的工艺包括:

●喷锡:性价比高,可焊性好,但平整度稍差。

●沉金:表面平整度极佳,耐腐蚀性好,适合精细间距元件和按键区,是目前主流的高端工艺之一。

●OSP:成本较低,工艺环保,但对存储环境要求较高。

工程师应根据产品定位、应用场景和成本预算选择最合适的处理工艺。

9.成型与测试最后,通过V割、CNC锣边等方式,将生产的大板精确分割成客户设计的单片尺寸。所有成品板都必须经过严格的质量检测,包括使用AOI检查线路外观缺陷,必要时用X光检查内层对位情况,以及最重要的100%电气测试(飞针测试或测试架测试),确保不存在任何开路或短路问题。

像嘉立创针对所有高多层板,嘉立创均采用四线低阻管控。四线低阻可以准确测量低电阻值,提供更高的测量精确性,且实时监测电路板上的低电阻元件的状态,对于检测潜在的故障或问题非常有价值。可以说,它在PCB生产制造过程中具有重要的应用,可以确保对低电阻值元件的准确测量,提高产品质量和性能,并帮助检测和解决潜在的问题。

除四线低阻外,嘉立创对所有高多层板都会进行飞针测试,保证功能性。飞针测试使用一组探针来测量电路板上的测试点。测试自动化,无需人工干预。同时,它提高了测试效率和一致性,且灵活性好。

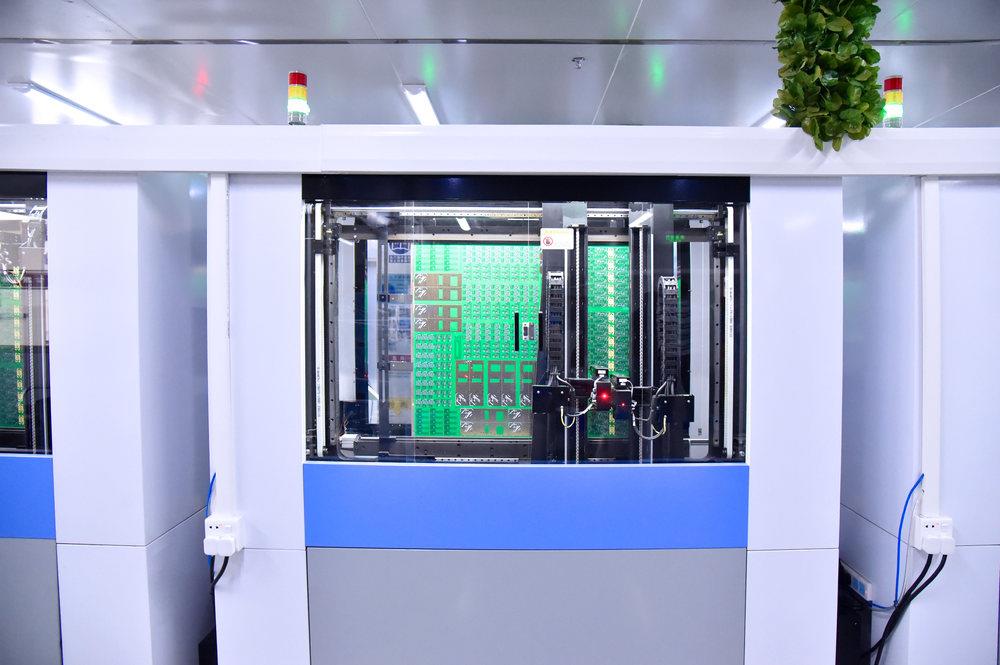

AVI测试

此外,嘉立创在生产过程中不仅使用 AOI设备,而且增加了AVI设备,让缺陷检测更准确、更完善。AOI设备是基于光学技术来检测缺陷,而AVI设备使用摄像头和图像处理技术进行检查。

通过使用AOI设备和AVI设备,嘉立创进一步提高了高多层的产品质量,提前纠正潜在的缺陷和问题,从而提升了高多层板的可靠性和性能。

三、如何选择高效可靠的电路板打样伙伴?面对众多供应商,选择一个可靠的合作伙伴应综合考量以下几点:

●生产能力与工艺范围:是否具备处理高多层板、高密度板及特殊工艺(如盘中孔、阻抗控制)的能力。

●交付速度与准时率:快速PCB打样是加速产品验证的关键,稳定的交付周期体现了工厂的管理水平。

●质量控制体系:是否通过ISO 9001、UL等权威认证,有无完善的来料、过程及出货检测流程。

●质量控制体系:是否通过ISO 9001、UL等权威认证,有无完善的来料、过程及出货检测流程。

综合来看,嘉立创作为业内领先的PCB电路板打样服务商,其高度自动化的智能工厂、极具竞争力的价格、稳定的24小时加急服务,以及上文提到的免费DFM分析和高多层板“盘中孔免费”等创新服务,无疑为广大工程师和采购提供了一个极具说服力的选择。

写在最后电路板打样是一个融合了精密化学、物理学与电子工程的复杂制造过程。透彻理解从Gerber到成品的每一个环节,有助于工程师从源头优化设计,与供应商进行高效沟通。

在选择合作伙伴时,除了考量常规的质量、价格与速度,更应关注其是否能通过技术与服务创新为项目赋能。像嘉立创这样,不仅能出色完成标准制造,更能通过“盘中孔免费”等策略降低高端设计门槛的平台,无疑是帮助您在激烈市场竞争中加速创新、脱颖而出的理想之选。

(免责声明:本网站内容主要来自原创、合作伙伴供稿和第三方自媒体作者投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。

任何单位或个人认为本网站中的网页或链接内容可能涉嫌侵犯其知识产权或存在不实内容时,应及时向本网站提出书面权利通知或不实情况说明,并提供身份证明、权属证明及详细侵权或不实情况证明。本网站在收到上述法律文件后,将会依法尽快联系相关文章源头核实,沟通删除相关内容或断开相关链接。 )